1 概述

型防爆耐腐蚀耐磨液下泵是本单位在传统耐腐蚀液下泵基础上改进技术,经改进设计而生产的新型泵;液下泵取消了其他液下泵普遍采用的机械密封和选用了独特结构的叶轮,使泵高效节能、无泄漏、寿命特长,从而广泛应用于石油、化工、制药、造纸、冶金、污水处理等行业。

FY型防爆耐腐蚀耐磨液下泵

2 产品设计特点

1、泵为立式液下泵,外形美观,直接安装在被输送介质的储存器上,无额外占地面积,从而降低了基建投入;

2、取消了机械密封,解决了其他液下泵因机械密封容易磨损而须经常维修的烦恼,节约了泵的运行成本,提高了工作效率;

3、采用独特的离心式双平衡叶轮,供输送不含固体颗粒等清洁的介质,振动噪音特低,效率高;采用开式双平衡叶轮,供输送不清洁带有固体颗粒及短纤维的液体、运行平稳、不堵塞;

2、取消了机械密封,解决了其他液下泵因机械密封容易磨损而须经常维修的烦恼,节约了泵的运行成本,提高了工作效率;

3、采用独特的离心式双平衡叶轮,供输送不含固体颗粒等清洁的介质,振动噪音特低,效率高;采用开式双平衡叶轮,供输送不清洁带有固体颗粒及短纤维的液体、运行平稳、不堵塞;

3 主要用途

FY型防爆耐腐蚀耐磨液下泵可输送酸、碱、盐、油品、饮料等介质,广泛用于化工、石油化工、精细化工、染料化工、仪表、轻工、冶金、纺织、环保、水处理、医药、食品等部门。

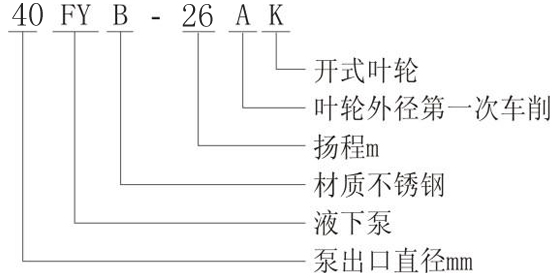

4 型号意义

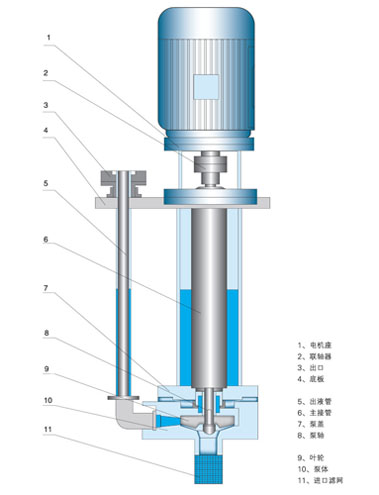

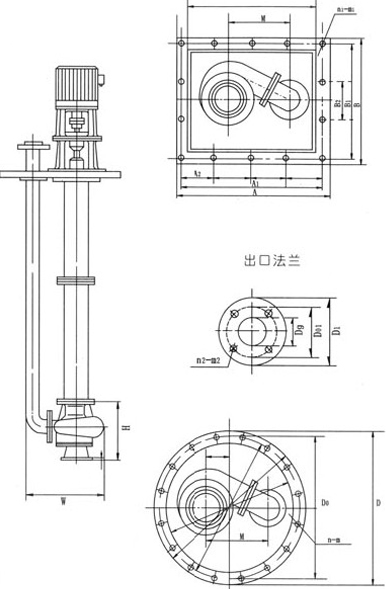

5 结构和安装尺寸图

FY型耐腐蚀耐磨液下泵结构图

FY型耐腐蚀耐磨液下泵安装尺寸

6 参数性能表

| 型号 | 泵额定转速n=2900r/min | 泵额定转速n=1450r/min | ||||

|

流量Q (m3/h) |

扬程H (m) |

电机功率 (KW) |

流量Q (m3/h) |

扬程 (m) |

电机功率 (KW) |

|

| 25FY-25 | 3.6 | 25 | 2.2 | 1.6 | 6 | 0.75 |

| 25FY-41 | 3.6 | 41 | 4 | 1.6 | 10 | 1.5 |

| 25FY-50 | 3.2 | 50 | 5.5 | 1.6 | 12.5 | 1.5 |

| 25FY-80 | 3.2 | 80 | 11 | 1.6 | 20 | 2.2 |

| 40FY-16 | 7.2 | 16 | 2.2 | 3.6 | 4 | 1.1 |

| 40FY-26 | 7.2 | 26 | 3 | 3.6 | 5 | 1.1 |

| 40FY-40 | 7.2 | 40 | 4 | 3.6 | 10 | 1.5 |

| 40FY-50 | 6.3 | 50 | 5.5 | 3.2 | 12.5 | 1.5 |

| 40FY-80 | 6.3 | 80 | 11 | 3.2 | 20 | 2.2 |

| 50FY-25 | 14.4 | 25 | 4 | 7.2 | 6 | 1.5 |

| 50FY-40 | 14.4 | 40 | 7.5 | 7.2 | 10 | 2.2 |

| 50FY-50 | 12.5 | 50 | 7.5 | 6.3 | 12.5 | 2.2 |

| 50FY-80 | 12.5 | 80 | 15 | 6.3 | 20 | 3 |

| 65FY-25 | 28.8 | 25 | 5.5 | 14 | 6 | 1.5 |

| 65FY-40 | 28.8 | 40 | 11 | 14 | 10 | 3 |

| 65FY-50 | 25 | 50 | 11 | 12.5 | 12.5 | 3 |

| 65FY-80 | 25 | 80 | 18.5 | 12.5 | 20 | 3 |

| 65FY-125 | 25 | 125 | 30 | 12.5 | 32 | 5.5 |

| 80FY-15 | 54 | 15 | 5.5 | 27 | 4 | 0.75 |

| 80FY-24 | 54 | 24 | 11 | 27 | 6 | 1.1 |

| 80FY-38 | 54 | 38 | 15 | 27 | 9 | 1.5 |

| 80FY-50 | 50 | 50 | 22 | 25 | 12.5 | 2.2 |

| 80FY-80 | 50 | 80 | 30 | 25 | 20 | 4 |

| 80FY-125 | 50 | 125 | 45 | 25 | 32 | 7.5 |

| 100FY-23 | 100 | 23 | 11 | 50 | 5 | 2.2 |

| 100FY-37 | 100 | 37 | 15 | 50 | 9 | 3 |

| 100FY-50 | 100 | 50 | 30 | 50 | 12.5 | 4 |

| 100FY-80 | 100 | 80 | 45 | 50 | 20 | 7.5 |

| 100FY-125 | 100 | 125 | 75 | 50 | 32 | 11 |

| 125FY-50 | 200 | 50 | 45 | 100 | 12.5 | 7.5 |

| 125FY-80 | 200 | 80 | 75 | 100 | 20 | 15 |

| 125FY-125 | 200 | 125 | 132 | 100 | 32 | 18.5 |

| 150FY-20 |

|

|

|

200 | 20 | 30 |

| 150FY-32 |

|

|

|

200 | 32 | 45 |

| 150FY-50 |

|

|

|

200 | 50 | 55 |

| 200FY-20 |

|

|

|

400 | 20 | 45 |

| 200FY-32 |

|

|

|

400 | 32 | 75 |

| 200FY-50 |

|

|

|

400 | 50 | 90 |

6 装卸、安装、启动和运转

1、泵的拆卸顺序

(1)关闭压出管路中的闸阀,卸掉出液管处上部分半法兰的连接螺栓,拆掉一段管路,其长度不妨碍泵的启动为准。

(2)松开电机架和轴承盒连接螺栓,吊去电动机。

(3)松开底板和容器连接螺栓,连同底板把泵从容器中吊出。并以清水清洗干净,为防止空气氧化锈蚀,应立即拆卸。

(4)拆下泵盖,旋出叶轮螺母(左旋),取下叶轮。

(5)拆下泵体,取出导轴承,下护轴套及平键。

(6)拆下联接于底板的出口管分半法兰。

(7)拆下中间接管。(如有中间导轴承,则一并拆下)

(8)拆下底板,取下泵联轴器、键,拆开轴承压盖及填料压盖把转子体取出。

(9)旋下圆螺母,取下滚珠轴承和上护轴套。

2.泵的装配顺序与拆卸顺序相反。在组装转子部件时,应检查密封环,轴套外圆径向跳动,不超过表列数值。

3.安装:

(1)泵组装好后,盘动联轴器,看是否转动灵活,检查有无金属摩擦声并准备工具和起重机械。

(2)检查泵轴和电机轴上的同心度,两联轴器外圆上的差数不得超过0.1毫米,两联轴器端面间隙差数,一周上不得超过0.3毫米。

(3)导轴承需能浸在液体中,否则应自出口管路中引出适量液体、润滑导轴承,防止干磨损坏。

(4)当化工流程系统中,可能有杂物落入容器时,为防止杂物损坏泵体,可在吸入处,装以所需形式的栏污网。

(5)泵的吸入口到容器底部之距离为吸入口径1.5~2倍,四周不应少于2.5部,小口径取大值,大口径取小值。

(6)泵之出液管路,应另设支架支撑,其重量不允许加在泵体上。

(7)安装完毕后,还需检查各部件螺帽是否旋紧,并应盘动联轴器看是否转动灵活后,方可将泵一电机组装在容器上,装好后再检查一次。

4.启动与停车:

(1)检查轴承腔,使之保持有定量干净的黄油。通常以充满油腔的1/2~1/3为宜。避免运转时,轴承温升过高。同时填料处亦给以适量的黄油润滑之。

(2)盘动联轴器,检查有否轻重不均。否则须找出原因,待消除后再运转。

(3)检查电动机的转向,使之与泵的规定旋转方向相同。

(4)关闭出口管路上的闸阀及压力表。(如填料密封处要求冷却,应通以循环冷却水)。

(5)起电动机,开压力表,慢慢关闭出口闸阀,然后停止电动机,关闭压力表。

(6)正常停机,应先慢慢关闭出口闸阀,然后停止电动机,关闭压力表。

(7)长期停车或长期不用,应将泵从容器中取出,清洗,重装,加油保管。

5.运转:

(1)轴承温度不得高于75℃,轴承盒内应有适量的黄油。

(2)随时注意保证润滑油的纯洁。

(3)泵在运转过程中,发生下述故障,应立即停车,并进行检修。

(1)关闭压出管路中的闸阀,卸掉出液管处上部分半法兰的连接螺栓,拆掉一段管路,其长度不妨碍泵的启动为准。

(2)松开电机架和轴承盒连接螺栓,吊去电动机。

(3)松开底板和容器连接螺栓,连同底板把泵从容器中吊出。并以清水清洗干净,为防止空气氧化锈蚀,应立即拆卸。

(4)拆下泵盖,旋出叶轮螺母(左旋),取下叶轮。

(5)拆下泵体,取出导轴承,下护轴套及平键。

(6)拆下联接于底板的出口管分半法兰。

(7)拆下中间接管。(如有中间导轴承,则一并拆下)

(8)拆下底板,取下泵联轴器、键,拆开轴承压盖及填料压盖把转子体取出。

(9)旋下圆螺母,取下滚珠轴承和上护轴套。

2.泵的装配顺序与拆卸顺序相反。在组装转子部件时,应检查密封环,轴套外圆径向跳动,不超过表列数值。

3.安装:

(1)泵组装好后,盘动联轴器,看是否转动灵活,检查有无金属摩擦声并准备工具和起重机械。

(2)检查泵轴和电机轴上的同心度,两联轴器外圆上的差数不得超过0.1毫米,两联轴器端面间隙差数,一周上不得超过0.3毫米。

(3)导轴承需能浸在液体中,否则应自出口管路中引出适量液体、润滑导轴承,防止干磨损坏。

(4)当化工流程系统中,可能有杂物落入容器时,为防止杂物损坏泵体,可在吸入处,装以所需形式的栏污网。

(5)泵的吸入口到容器底部之距离为吸入口径1.5~2倍,四周不应少于2.5部,小口径取大值,大口径取小值。

(6)泵之出液管路,应另设支架支撑,其重量不允许加在泵体上。

(7)安装完毕后,还需检查各部件螺帽是否旋紧,并应盘动联轴器看是否转动灵活后,方可将泵一电机组装在容器上,装好后再检查一次。

4.启动与停车:

(1)检查轴承腔,使之保持有定量干净的黄油。通常以充满油腔的1/2~1/3为宜。避免运转时,轴承温升过高。同时填料处亦给以适量的黄油润滑之。

(2)盘动联轴器,检查有否轻重不均。否则须找出原因,待消除后再运转。

(3)检查电动机的转向,使之与泵的规定旋转方向相同。

(4)关闭出口管路上的闸阀及压力表。(如填料密封处要求冷却,应通以循环冷却水)。

(5)起电动机,开压力表,慢慢关闭出口闸阀,然后停止电动机,关闭压力表。

(6)正常停机,应先慢慢关闭出口闸阀,然后停止电动机,关闭压力表。

(7)长期停车或长期不用,应将泵从容器中取出,清洗,重装,加油保管。

5.运转:

(1)轴承温度不得高于75℃,轴承盒内应有适量的黄油。

(2)随时注意保证润滑油的纯洁。

(3)泵在运转过程中,发生下述故障,应立即停车,并进行检修。

下一个:FYB型不锈钢液下泵上一个:FYH型氟塑料耐腐蚀液下泵